EPOKSİ REÇİNELERE GENEL BAKIŞ

EPOKSİ REÇİNELER

Fiber takviyeli plastikler (FRP), yüksek özgül dayanım, korozyon direnci ve tasarım esnekliği gibi avantajları nedeniyle birçok endüstriyel uygulamada yaygın olarak kullanılmaktadır. FRP üretiminde en sık tercih edilen açık kalıp yöntemleri arasında el yatırması (hand lay-up) ve spray-up (püskürtme) yöntemleri yer almaktadır. Bu çalışmada, spray-up üretim yönteminin el yatırmasına kıyasla sunduğu teknik, ekonomik ve üretimsel avantajlar detaylı biçimde incelenmiştir. Değerlendirme; üretim hızı, işçilik gereksinimi, kalınlık homojenliği, kalite tekrarlanabilirliği ve seri üretime uygunluk kriterleri üzerinden yapılmıştır.

FRP kompozit malzemeler; cam elyaf, karbon elyaf veya aramid elyaf gibi takviye elemanlarının termoset veya termoplastik matrisler ile birleştirilmesiyle elde edilmektedir. Üretim yöntemi, nihai ürünün mekanik performansı, yüzey kalitesi ve maliyeti üzerinde doğrudan etkilidir. Açık kalıp yöntemleri, düşük kalıp maliyeti ve proses esnekliği nedeniyle özellikle büyük ve orta ölçekli parçalarda yaygın olarak tercih edilmektedir.

El yatırması yöntemi, tarihsel olarak en eski FRP üretim tekniklerinden biri olup günümüzde hâlen kullanılmaktadır. Spray-up yöntemi ise, el yatırmasının otomasyona daha yakın ve daha hızlı bir türevi olarak geliştirilmiştir.

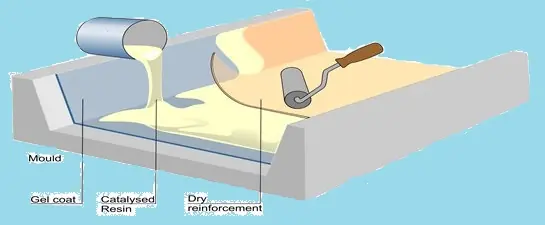

Bu yöntemde, cam elyaf takviyesi kalıp yüzeyine manuel olarak serilir ve reçine fırça veya rulo yardımıyla uygulanır. Elyaf yönlenmesi operatör tarafından kontrol edilebilir, ancak proses büyük ölçüde işçilik becerisine bağlıdır. Kürlenme süresi manuel olarak ayarlanabilir, karışıma eklenen katalist miktarına göre.

Spray-up yönteminde, sürekli cam elyaf fitili kırpma tabancası ile belirli uzunluklarda kesilerek reçine ile eş zamanlı olarak kalıp yüzeyine püskürtülür. Bu sayede elyaf ve reçine dağılımı daha hızlı ve daha homojen şekilde sağlanır. Katalist eklenme yüzdesi toplam reçine yüzdesinin %0,5-%3 arasında ayarlanabilir, kürlenme süresi makine üretimlerinde daha kısadır.

Spray-up yöntemi, geniş yüzeylerin kısa sürede kaplanmasına olanak tanır. Elyaf kesimi ve reçine uygulaması eş zamanlı gerçekleştiğinden, üretim çevrim süresi el yatırmasına kıyasla önemli ölçüde kısalmaktadır. Bu durum, özellikle seri üretimde ciddi bir verimlilik artışı sağlamaktadır.

El yatırması yöntemi yüksek oranda nitelikli iş gücüne bağımlıdır. Spray-up prosesinde ise operatör sayısı ve operatör yetkinliği gereksinimi daha düşüktür. Bu durum toplam üretim maliyetini azaltmakta ve kalite dalgalanmalarını minimize etmektedir. Spray up sisteminde robot adaptasyonuyla operatörün otomatize edilmesi mümkündür. Bu üretim şekliyle ağırlık ve hata toleransı ondalık sayı değerlerine çekilebilir.

Spray-up yöntemi, kontrollü püskürtme sayesinde daha homojen et kalınlığı elde edilmesine imkân tanır. El yatırmasında ise manuel uygulama nedeniyle lokal kalınlık artışları veya zayıf bölgeler oluşabilmektedir. Homojen kalınlık, mekanik performansın daha öngörülebilir olmasını sağlar. Spray up üretiminde polyester reçine içerisinde pigment kullanarak, reçinenin homojen dağılımını gözlemlemek mümkündür.

Kırpılmış cam elyafın püskürtme ile uygulanması, keskin köşeler ve dar radyuslarda daha iyi yüzey uyumu sağlar. Bu özellik, özellikle tekne gövdeleri, otomotiv parçaları ve mimari FRP elemanlarda spray-up yöntemini avantajlı kılmaktadır. Özellikle bu bölgelere eklenecek takviye malzemeler, bu bölgelerdeki mukavemet düzeylerinin arttırılması ve hatasız köşeler için en doğru yöntemdir.

Spray-up ekipmanlarının kalibrasyonu sayesinde elyaf/reçine oranı belirli toleranslar içerisinde tutulabilmektedir. El yatırması yönteminde ise operatör kaynaklı değişkenlik daha yüksektir. Bu nedenle spray-up, seri üretimde daha tutarlı kalite sunmaktadır. Özellkle otomotiv, savunma sanayinde üretilecek parçaların belirli ağırlık toleransıyla talep edilmesi, spray up üretiminin otomasyona uygulamasıyla üreticiye fazlasıyla avantaj sağlar.

Spray-up yöntemi, elyafların rastgele yönlenmesi nedeniyle el yatırmasına kıyasla daha düşük mekanik performans sunabilmektedir. Sürekli elyaf yönlenmesinin kritik olduğu yüksek mukavemet gerektiren uygulamalarda bu durum bir dezavantajdır. Bu nedenle spray-up yöntemi genellikle yarı yapısal veya yapısal olmayan FRP bileşenlerde tercih edilmektedir. Ancak saha da edindiğimiz tecrübelere göre, spray up üretimi el yatırmasına göre hızlı kürlenme, hava alma ve istenilen bölgelere fazladan cam elyaf matrisi ilave edebilme yada takviye malzemeler kullanabilme imkanları sunarak, yukarda değinilen dez avantajların çoğu elimine edilmektedir.

Spray-up yöntemi yaygın olarak aşağıdaki alanlarda kullanılmaktadır:

Spray-up üretim yönteminin el yatırmasına kıyasla üretim hızı, otomasyona çevrilebilmesi, maliyet etkinliği ve kalite tekrarlanabilirliği açısından önemli avantajlar sunduğunu göstermektedir. Buna karşılık, yedekparça ve bakım maliyetleri, yetişmiş operatör bulma gibi dezvantajları mevcttur. Özellikle yüksek mekanik performans ve kontrollü elyaf yönlenmesinin gerekli olduğu uygulamalarda el yatırması veya kapalı kalıp yöntemleri daha uygun bir seçenek olarak öne çıkmaktadır. Doğru üretim yöntemi seçimi, ürünün kullanım amacı ve performans gereksinimleri doğrultusunda yapılmalıdır. Üretim şeklinizi daha doğru belirlemede ve size uygun üretim şeklini seçebilmenizde Baran Kompozit olarak 15 yıllık tecrübemizle yanınızdayız,doğru makine ve teçhizatın seçilmesi konusunda mutlaka bize danışın.